Кажется, все песни про Канбан-метод спеты и всё понятно: вот доска, вот поток работы, что бубнить? Так всё и есть до тех пор, пока ты не пытаешься понять, как всё живёт внутри бережливого производства.

Тут начинается приключение: термины переплетаются, концепции спорят друг

с другом, и в какой-то момент разгорячённый мозг делает «пш-ш-ш-ш».

В этой статье разберём, как Канбан-метод работает в бережливом производстве, какие реальные задачи решает и как его грамотно внедрить.

Начнём с азов 😎

Что такое Канбан в бережливом производстве

Если коротко, это способ изучить производственный процесс, чтобы его улучшить.

Всё началось на заводе Toyota, где Канбан использовали как сигнальную карточку: появилась свободная ёмкость на конвейере — карточка пошла дальше. Она же ограничивала объём незавершённой работы, не давая процессу хаотично разрастись.

Современный Kanban-метод в IT вырос из этих идей, но стал самостоятельной системой: с визуализацией, строгими WIP-лимитами и вниманием к метрикам потоков.

В бережливом производстве он становится ключевым элементом системы «Точно

в срок» (Just-in-Time): с его помощью материалы и детали поступают на конвейер

в тот момент, когда в них возникает потребность, и ровно в необходимом объёме. Это простой и эффективный способ согласовать спрос и производственные мощности.

А теперь больше поговорим о сути бережливого производства.

(Lean Manufacturing) — это подход к управлению, который помогает создавать больше ценности для клиента, убирая из процесса всё лишнее

Помимо термина Muda, который обозначает потери, есть ещё два столпа:

- Muri — перегрузка, перенапряжение. Она проявляется как несоответствие темпа работы, неравномерность нагрузки или прерывистый поток. Muri часто приводит к Muda. Когда мы перегружаем систему, возникают поломки и ошибки

- Mura — неравномерность, колебания. Выражается в создании необоснованной нагрузки на людей, оборудование или процессы. Это нестабильный ритм производства или выполнения задач. Mura часто является первопричиной и Muda, и Muri. Относится к производству нематериальной ценности

И вот в чём подвох: все эти понятия вообще про разные виды Канбана. Чтобы голова не взорвалась, ниже дали короткую справку 👇

Какие задачи решает Канбан в бережливом производстве

В отличие от традиционной системы «выталкивания» производства, Канбан работает по принципу «вытягивания». На каждом этапе берут необходимые детали с предыдущего процесса в нужное время и в нужном количестве. Благодаря этому:

- Снижается перепроизводство — главный вид потерь в материальном производстве

- Снижается объём незавершённого производства (НЗП)

- Визуализируется поток материалов и информации

- Выявляются «узкие места» и проблемные зоны в процессе

- Сокращается время на принятие решений

Дальше поговорим о главных принципах метода и о том, как их использовать.

Шесть принципов Канбан-метода

Канбан не требует немедленно перелопачивать процессы. Здесь рулит гибкость: можно совершенствоваться шаг за шагом и не бояться оступиться.

Начинать с того, что есть сейчас

Прежде чем что-то менять, стоит сначала посмотреть, как всё устроено сейчас. Вместе с командой разберитесь с текущей доской: какие колонки, как двигаются карточки, где они застревают. Тут же можно обсудить, что нравится, что раздражает, что не используется вообще. Такой спокойный старт помогает не разрушить рабочий поток и делает любые изменения более естественными.

Развиваться постепенно

Лучше не устраивать революций, а двигаться маленькими шагами. Возникла идея? Надо пробовать её в мини-формате — посмотреть, что получится. Здесь важно понаблюдать, стало комфортнее или, наоборот, появилось больше путаницы.

Поддерживать лидерство

Улучшения — это не только дело менеджеров. Крутые идеи часто рождаются внутри команды среди специалистов. Дай людям возможность пробовать, экспериментировать, учиться на ошибках и не бояться делиться мыслями. Тогда процесс будет развиваться не из-за приказа сверху, а самим коллективом — и это работает куда лучше.

Слушать клиентов и держать фокус на ценности

В конечном счёте, как бы идеально ни был налажен процесс, в этом нет смысла, если клиент не получает того, что хочет. Так что не стоит стесняться общаться, задавать миллион вопросов, уточнять. Ориентироваться на реальные запросы = делать ценную работу.

Управлять работой, а не людьми

Важно сделать работу прозрачной и управляемой — тогда руководителю не придётся контролировать людей и можно сосредоточиться на оптимизации потока.

Договорись с командой о понятных правилах работы с карточками: когда их двигать дальше, кто проверяет, какие задачи считаются готовыми. Позволь коллегам самостоятельно распределять роли и задачи, опираясь на эти правила.

Смотреть на систему целиком

Команды и проекты — части единой экосистемы. Улучшения должны учитывать взаимосвязи между сервисами. Так что стоит проводить ретроспективы не только внутри команды, но и вместе с соседями по цеху. Системный взгляд помогает развивать всю цепочку поставки ценности.

📋 Практическая шпаргалка

Не меняй всё одномоментно — начинай с наблюдений

Пробуй маленькие изменения и отслеживай эффект

Вовлекай команду: идеи и ответственность приходят снизу

Сосредоточься на ценности для пользователя

Взаимодействия между командами часто важнее локальных оптимизаций

Важные элементы системы

Как мы уже говорили выше, Канбан может применяться как в материальном, так

и в нематериальном производстве. Поэтому ключевые элементы отличаются

в каждой из систем.

Канбан-карты

Это визуальный сигнал, который говорит, что пора произвести новую партию, переместить материалы или запросить поставку. Такие карты используются

в классическом промышленном Канбане и помогают избегать перепроизводства

и хаоса на складе.

Вот какие типы встречаются чаще всего:

Производственные Канбаны — подают сигнал, что нужно изготовить конкретную партию деталей. Например: «Сделать ещё 20 таких корпусов, запас заканчивается»

Перемещающие (транспортные) Канбаны — напоминают, что материалы пора передать на следующий этап процесса

Канбаны поставщика — отправляются внешним поставщикам, когда пришло время пополнить запасы

В итоге Канбан-карты — как фундамент всей системы: они объединяют производство, логистику и поставщиков в единый поток. А ещё карты дают своевременность, порядок и прозрачность — а это прямой путь к целям бережливого производства.

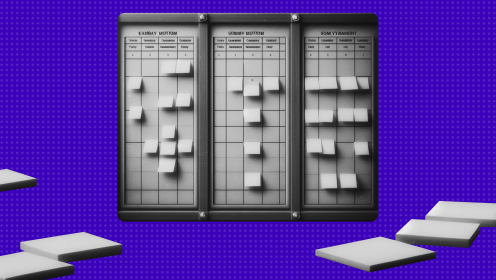

Канбан-доски и визуализация

Теперь поговорим о доске. Это физическая или цифровая панель с колонками, которые отражают этапы производства или проекта. Каждая карточка на доске представляет собой отдельную задачу.

Пример колонок простейшей Канбан-доски: К работе → В работе → Готово

В создании досок есть много тонкостей, которые важно учитывать при работе

с ними. Чтобы не повторяться дважды, рекомендуем почитать нашу статью 😎

Лимиты незавершённого производства

WIP-лимиты — это одно из самых важных правил Канбана. Они ограничивают количество задач, которые могут находиться в работе одновременно. WIP-лимиты можно поставить где угодно: на отдельную колонку, на конкретного человека, на тип задач, на дорожку или даже на всю систему целиком. Всё зависит от того, где хочется держать процесс под контролем и где есть риск «узких мест».

Система «вытягивания» (Pull System)

Это метод бережливого производства, при котором производство есть только тогда, когда оно нужно следующему этапу процесса или клиенту.

В отличие от «выталкивающей» системы, где производят «на склад», вытягивающая ориентируется на спрос. Так уменьшаются лишние запасы, перепроизводство и затраты, а работа становится более предсказуемой.

Как внедрить Канбан в бережливое производство

Мы постарались отобразить максимально универсальный план внедрения Канбан-инструментов, но помни, что реальность всегда требует корректировки

на особенности твоей рабочей системы.

Шаг 1. Визуализировать текущий процесс

Надо создать Канбан-доску, которая показывает все этапы производства, запасы

и точки принятия решений. Тут же стоит построить карту потока создания ценности — от заказа сырья до отгрузки готового продукта.

В материальном производстве визуальные сигналы — это карточки, контейнеры, маркировка. Не забудь про ограничения партии и настройку буферов — это помогает контролировать поток и избегать лишних запасов.

Шаг 2. Установить лимиты на количество задачв работе

В нематериальном производстве это делается на виртуальной доске: лимит задач помогает контролировать загрузку и не допускать узких мест. Единица работы здесь — задача в таск-трекере.

На реальном производстве WIP-лимиты — это физические ограничения: контейнеры, партии, сигналы и границы между процессами. Производство работает с деталями, заготовками и контейнерами, а не с задачами.

Шаг 3. Управлять потоком

Следить за перемещением карточек и быстро реагировать на отклонения. Выполнять анализ узких звеньев, снижать вариации и выравнивать производство.

Шаг 4. Определить и донести правила работы

Все должны знать, когда и как задачи переходят между этапами. Важно, чтобы каждый понимал логику системы.

В материальном производстве это: явные политики пополнения, правила работы с деталями и заготовками, минимальные и максимальные запасы, сигнальные карточки, правила остановки линии.

Шаг 5. Внедрить регулярную обратную связь

Проводить встречи, анализировать процессы и метрики, искать возможности улучшений. Это работает для любого вида производства, меняется только форма встреч.

Шаг 6. Поощрять сотрудничествои эксперименты

Привлекать сотрудников к поиску новых решений и улучшений. Универсальный принцип: люди всегда работают эффективнее, когда к ним прислушиваются и дают возможность пробовать новое.

С какими проблемами можно столкнуться

Переход на инструментарий Канбана редко проходит гладко. Как и любое серьёзное изменение, он встречает сопротивление и выявляет скрытые проблемы в процессах. Команды сталкиваются с похожими трудностями, но для каждой находится своё решение.

Сопротивление персонала

😣 Проблема: сотрудники боятся прозрачности и новых правил

👏 Решение: вовлекать команду в проектирование системы, показывать выгоды на понятных примерах

Неправильный расчёт лимитов

😣 Проблема: слишком жёсткие или мягкие WIP-лимиты

👏 Решение: начинать с пилотного проекта, использовать таск-менеджеры для симуляции разных сценариев перед полноценным внедрением

Отсутствие дисциплины

😣 Проблема: команда игнорирует правила перемещения карточек — доска перестаёт отражать реальную картину, а процесс рассыпается из-за неработающих или непонятных договорённостей

👏 Решение: вместо попыток наказать стоит разобраться, какие именно правила не выполняются и почему. Поговорить с командой, выяснить препятствия и совместно обновить правила так, чтобы они были понятны, удобны и логичны для всех

Главное — помнить, что все эти вызовы естественны. Они не означают, что Канбан не работает, а показывают, где система нуждается в точной настройке под вашу команду. Преодоление каждого препятствия делает процессы зрелее, а коллектив — сплочённее

А что по преимуществам?

Каждый процесс сталкивается с задержками, лишними запасами и перегрузкой команды. Канбан помогает устранить эти проблемы и наладить поток работы так, чтобы всё двигалось плавно и предсказуемо. Давай посмотрим, какие конкретные плюсы есть у метода.

Сокращает отходы и лишние запасы

Канбан помогает устранить потери Muda:

- перепроизводство

- лишние запасы

- ожидание

- ненужные перемещения

- и перегрузку сотрудников

Ещё он сглаживает колебания спроса, делая производство более стабильным.

Улучшает поток и производительность

С Канбаном работа движется ровнее: меньше задержек, простоев и перерывов. Так производство становится более эффективным, да и процессы ускоряются.

Быстро реагирует на изменения

Метод адаптируется к колебаниям спроса и изменениям на рынке. Производство становится гибким и быстро перенастраивается под новые условия.

Повышает прозрачность процессов

Канбан делает процесс видимым для всех. С помощью карточек легко отслеживать, где находятся задачи, и выявлять узкие места.

Улучшает взаимодействие и коммуникацию

Канбан улучшает общение в команде: все видят, что происходит, понимают общий план и движутся в одном направлении.

В итоге Канбан даёт производству больше ясности, гибкости и спокойного ритма работы. Он помогает команде лучше понимать свой процесс, быстрее решать проблемы и поддерживать стабильный поток задач.

Коротко о главном

🔸 Бережливое производство — это философия и система управления, которая:

— создаёт максимальную ценность для клиента

— устраняет всё, что не приносит пользы

🔸 Основная задача производственного Канбана — обеспечить точное

и своевременное движение материалов по цепочке: деталь → склад → производственная линия → поставщик

🔸 Вместо того чтобы производить детали на склад, процесс начинает работать

от реальной потребности: каждый участок получает материалы ровно в тот момент, когда они действительно нужны, и в нужном количестве

🔸 Элементы системы Канбан: карты, доски, WIP-лимиты, система «вытягивания»

🔸 Канбан в бережливом производстве:

— снижает запасы и исключает перепроизводство

— делает поток работ стабильным и предсказуемым

— ускоряет выполнение задач и уменьшает простои